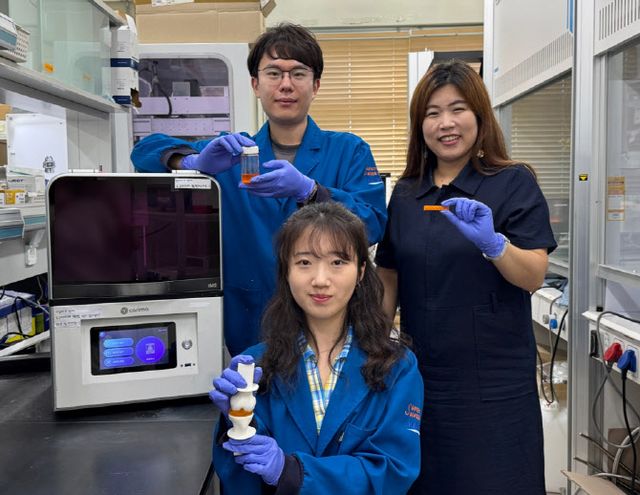

KAIST는 김미소 기계공학과 교수 연구팀이 광경화 3D 프린팅의 내구성 한계를 해결할 수 있는 신기술을 개발했다고 29일 밝혔다.

|

디지털 광 조형 기반 3D 프린팅은 빛으로 액체 레진(고분자 중합체)을 굳혀 정밀한 구조물을 빠르게 제조하는 기술이다. 치과·정밀 기계 등 다양한 분야에서 활용되고 있다. 기존 사출 성형은 내구성이 뛰어나지만 금형 제작에 많은 시간과 비용이 들었다. 반면, 광경화 3D 프린팅은 자유로운 형상 구현이 가능하지만 내구성이 부족했다.

연구팀은 이에 충격과 진동을 흡수하면서도 고무에서 플라스틱까지 다양한 물성을 구현할 수 있는 신규 광경화 레진 소재를 개발했다. 이 과정에서 구조물의 각 부위에 최적 강도를 자동 배치하는 머신러닝 기반 설계 기술을 결합해 문제를 해결했다.

연구팀은 우선 ‘동적 결합을 도입한 폴리우레탄 아크릴레이트(PUA)’ 소재를 개발해 기존 소재 대비 충격·진동 흡수 능력을 높였다. 빛의 세기를 조절해 하나의 레진 조성물에서 서로 다른 강도를 구현할 수 있는 ‘회색조 DLP’ 기술도 적용해 구조물 내 부위별 맞춤 강도를 부여했다.

또 머신러닝 알고리즘은 구조와 하중 조건을 분석해 최적의 강도 분포를 자동으로 제안한다. 그 결과, 소재 개발과 구조 설계가 유기적으로 연결되며, 맞춤형 강도 분배가 가능해졌다.

연구팀은 경제성도 높였다. 기존에는 다양한 물성을 구현하기 위해 비싼 ‘다중 재료 프린팅’ 기술이 필요했지만, 이번 기술은 단일 소재와 단일 공정만으로 같은 효과를 내 생산 비용을 줄였다. 복잡한 장비나 재료 관리를 쓰지 않았다. 인공지능 기술로 구조도 최적화해 연구개발 시간과 제품 설계 비용을 줄였다.

김미소 교수는 “소재 물성과 구조 설계의 자유도를 동시에 확장했다”며 “환자 맞춤형 보형물을 더 내구성 있게 만들고, 정밀 기계 부품도 더 견고하게 제작할 수 있다”고 말했다.

연구 결과는 재료과학 분야 국제 학술지 ‘어드밴스드 머터리얼즈(Advanced Materials)’에 지난 7월 16일자 온라인으로 게재됐다.

Copyright ⓒ 이데일리 무단 전재 및 재배포 금지

본 콘텐츠는 뉴스픽 파트너스에서 공유된 콘텐츠입니다.